Введение

Современное производство из пластика требует надежных решений для соединения деталей. Клеи и механический крепеж не всегда справляются: со временем клей теряет свойства, а дополнительные крепежи увеличивают вес конструкции и удорожают изделие. На этом фоне сварка термопластов стала ключевой технологией: она обеспечивает монолитное соединение на молекулярном уровне и гарантирует прочность и герметичность.

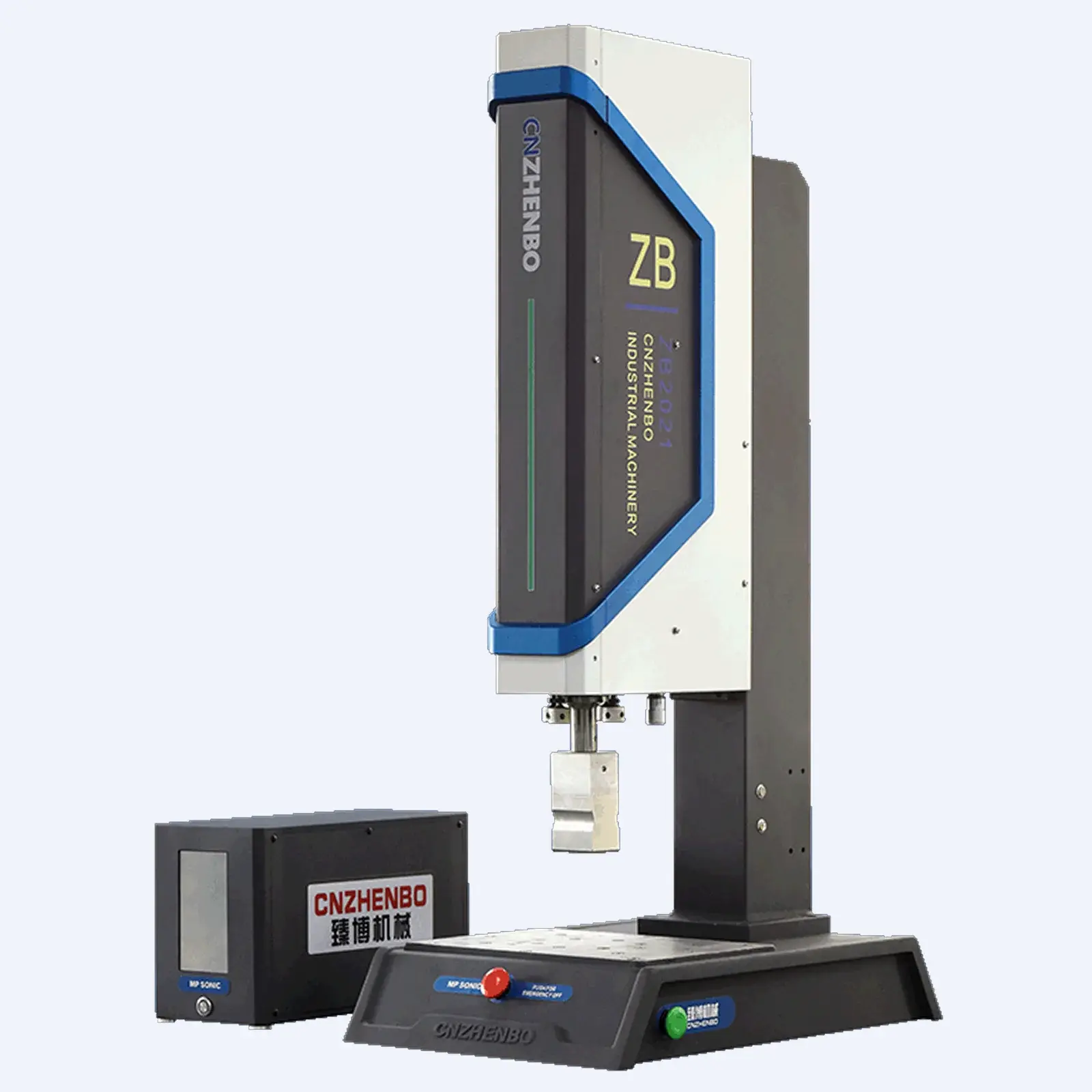

Сварка пластика активно используется в автомобилестроении, электронике, медицине и упаковке. Существует несколько методов, но особенно востребованы ультразвуковая сварка и вибрационная сварка. Эти технологии успешно применяются более 50 лет, а лидеры рынка, такие как Branson (Emerson), Herrmann, Dukane и MP Sonic, продолжают их совершенствовать.

В этом обзоре мы подробно рассмотрим основные способы сварки пластика и остановимся на двух наиболее эффективных — ультразвуковой и вибрационной сварке.

Основные методы сварки пластмасс

Сварка пластмасс — это процесс неразъемного соединения двух термопластичных деталей путем их нагрева и сплавления под давлением. В отличие от металлов, у полимеров существует несколько специализированных методов нагрева:

- Ультразвуковая сварка пластика — нагрев за счет высокочастотных колебаний. Метод отличается высокой скоростью и чистотой.

- Вибрационная сварка пластика — нагрев создается трением между деталями. Подходит для крупных и сложных изделий.

- Сварка горячей пластиной — поверхности нагреваются плитой, затем детали сжимаются. Хорошо работает для полипропилена и полиэтилена.

- Инфракрасная сварка — разогрев с помощью ИК-излучения без прямого контакта с нагревателем.

- Ротационная сварка — соединение за счет вращения одной детали относительно другой. Применяется для круглых изделий.

- Лазерная сварка — плавление материала сфокусированным лазером. Метод используется в медицине и электронике.

- Другие методы — сварка горячим газом, точечная ультразвуковая сварка, сварка растворителями. Обычно применяются реже.

Выбор метода зависит от формы деталей, материала и требований к прочности. Для массового производства чаще всего выбирают ультразвуковую и вибрационную сварку.

Ультразвуковая сварка пластика

Как это работает

Ультразвуковая сварка основана на преобразовании электрической энергии в механические колебания частотой 20–40 кГц. Колебания через систему передаются на инструмент — сонотрод. В точке контакта деталей возникает трение, которое нагревает пластик и приводит к его плавлению. После кратковременного давления образуется прочный монолитный шов. Весь процесс занимает доли секунды.

Преимущества

- сверхбыстрая скорость сварки (0,1–1 сек на соединение);

- высокая прочность и герметичность;

- отсутствие клеев и расходных материалов;

- чистота процесса — без дыма и испарений;

- энергоэффективность;

- простая интеграция в автоматизированные линии.

Ограничения

Ультразвук подходит для небольших соединений и требует термопластичных материалов. Крупные панели или баки этим способом не свариваются, а оборудование требует первоначальных вложений.

Применение

- автоиндустрия: элементы интерьера, панели приборов, крепежи, светотехника;

- электроника: корпуса приборов, аккумуляторные блоки, разъемы;

- медицина: запайка шприцев, контейнеров, фильтров, одноразовых изделий;

- потребительские товары: бытовая техника, игрушки, мебель;

- текстиль и гигиена: обработка синтетических тканей и нетканых материалов.

Вибрационная сварка пластика

Как это работает

Вибрационная сварка (или фрикционная линейная сварка) использует низкочастотные колебания с частотой 100–240 Гц. Одна деталь фиксируется, вторая осциллирует в плоскости шва. Трение расплавляет материал по всей площади контакта. После остановки колебаний детали сплавляются в монолит.

Преимущества

- возможность сваривать крупные детали и сложные формы;

- высокая прочность и герметичность;

- отсутствие расходных материалов;

- короткий цикл сварки (2–10 секунд);

- энергоэффективность и экологичность.

Ограничения

Не подходит для тонких и мелких деталей. Требует ровной поверхности шва и массивного оборудования. Зато в серийном производстве окупается за счет высокой надежности соединений.

Применение

- автопром: баки, воздуховоды, корпуса фильтров, приборные панели, элементы бамперов;

- бытовая техника: баки стиральных машин, корпуса насосов, кожухи;

- медицина: корпуса стерильного оборудования;

- электроника: пластиковые шкафы, корпуса щитов.

Мировой опыт и российский рынок

Во всем мире ультразвуковая и вибрационная сварка стали стандартом для массового производства. Emerson (Branson), Herrmann и Dukane предлагают комплексные решения, включая роботизированные ячейки KUKA.

В России также активно внедряются эти технологии. Компании, такие как МетКомМаш, разрабатывают и поставляют оборудование для ультразвуковой и вибрационной сварки, проектируют оснастку и интегрируют технологии в производственные линии. Для заказчиков это означает более короткие циклы сборки, стабильное качество и конкурентоспособность продукции.

Заключение

Ультразвуковая и вибрационная сварка пластика — это современные методы, которые заменяют клей и крепежи, обеспечивая прочность и герметичность соединений. Ультразвук идеально подходит для небольших деталей и прецизионных соединений, вибрация — для крупных и сложных изделий. Вместе они закрывают до 90% задач по сварке пластика.

Компании, внедряющие эти технологии, получают преимущества в скорости, себестоимости и качестве продукции. В России уже сформировалась экспертиза и есть интеграторы, которые способны внедрять ультразвуковую и вибрационную сварку на предприятиях любой отрасли.