Введение

Упаковочная индустрия сегодня предлагает широкий спектр форм и материалов – от классических картонных коробок для молока и сока (таких как решения TetraPak и EloPak) до гибких пластиковых пакетов и многослойных фольгированных упаковок. При всём разнообразии форм-факторов ключевым требованием остаётся надёжная герметизация, обеспечивающая сохранность продукта и длительный срок годности. Для достижения прочных герметичных швов всё шире применяются прогрессивные технологии ультразвуковой (УЗ) и вибрационной сварки. Эти методы позволяют скреплять упаковочные материалы без клея и дополнительных расходных материалов, обеспечивая монолитное соединение и высокую производительность процесса . В данной статье рассмотрим особенности разных типов упаковки (картонной, мешковой, фольгированной) и проанализируем, как ультразвук и вибросварка помогают решать современные задачи упаковки на высоком техническом уровне.

Картонная упаковка: от Tetra Pak Rex до EloPak Pure-Pak

Картонные упаковки для жидких продуктов (молоко, соки и т.д.) уже десятки лет остаются одними из самых распространённых. Компании Tetra Pak и EloPak являются мировыми лидерами в этой области. Например, гофрированная упаковка Tetra Rex от Tetra Pak стала первой в мире полностью возобновляемой картонной упаковкой – она изготавливается только из картона и полимеров растительного происхождения . При этом классические асептические картонные пакеты содержат до 6 слоёв материала: большинство (около 75–80%) составляет картон, внутренние и внешние покрытия – полиэтилен, а для барьерной защиты от кислорода и света часто используется тонкая алюминиевая фольга . Наличие фольги значительно продлевает срок хранения продукта без охлаждения, однако удельный углеродный след такой упаковки выше (производство алюминия – энергоёмкий процесс) . Стремясь повысить экологичность, производители внедряют новые решения – так, EloPak выпустила асептический картон Pure-Pak eSense вовсе без алюминиевого слоя, заменив его полимерным барьером. Это упростило переработку и позволило снизить углеродный след упаковки до 50% по сравнению с обычным асептическим картоном .

Герметизация картонных упаковок достигается за счёт запайки внутренних полимерных слоёв. На линиях розлива Tetra Pak верх упаковки запечатывается механически нагретыми планками (так называемая топ-силер), которые оплавляют полиэтиленовые слои изнутри и формируют шов. В новых разработках рассматривается и ультразвуковая запайка таких швов – как способ обеспечить более ровный и надёжный стык без излишнего теплового воздействия . Пластиковые крышки и носики, которые устанавливаются на картонные коробки (например, откручивающиеся крышечки в молочных пакетах), также могут привариваться к упаковке. Здесь на помощь приходят технологии сварки пластиков – ультразвуковой или вибрационной – позволяющие прочно приварить полиэтиленовый горлышко к отверстию в картоне за доли секунды и без клея. Современные образцы, такие как био-крышки из сахарного тростника для пакетов Tetra Rex® Bio-Based, демонстрируют, что возобновляемые материалы и новые методы запайки успешно сочетаются для повышения экологичности без потери герметичности .

Применение УЗ и вибросварки для картонной упаковки пока ограничено, однако тенденция понятна: по мере перехода на полностью полимерные (но возобновляемые) слои и отказа от фольги, ультразвуковая сварка может стать предпочтительным методом запечатывания картонных пакетов благодаря высокой скорости и энергии, воздействующей точечно только на шов. Например, патенты Tetra Pak уже описывают узлы ультразвуковой пайки поперечных швов на упаковочных машинах , что указывает на перспективность этой технологии в будущем.

Гибкая упаковка: пластиковые пакеты и мешки

Гибкие пленочные упаковки – это и небольшие пакеты-саше, и фасовочные мешки для сыпучих продуктов. Традиционно их герметизация выполнялась тепловой запайкой: нагретые планки расплавляют слои плёнки и под давлением формируют шов. Однако тепловая сварка имеет ограничения: она требует чистых поверхностей (попадание продукта в область шва мешает пайке), относительно широких кромок для прочности, а также времени на нагрев/охлаждение. Ультразвуковая сварка успешно решает многие из этих проблем. В установках ультразвукового запаивания высокочастотные колебания заставляют молекулы пластика вибрировать и нагревать материал точечно в зоне стыка, практически мгновенно проваривая шов . Причём нагрев происходит в толще плёнки от внутреннего трения, а не за счёт внешнего нагревательного элемента, что делает процесс более контролируемым. Подавление вибрации строго на стыке и прикладываемое давление обеспечивает прочность и однородность шва .

Переход на ультразвук даёт и ощутимый экономический эффект. За счёт концентрированного воздействия ширину шва удаётся значительно сократить – ультразвуковому запайщику достаточно 3 мм пленки вместо 10 мм при обычной термосварке для обеспечения прочности соединения . В реальных линиях упаковки снеков это сокращает расход плёнки примерно на 11% без потери качества шва . Кроме того, ультразвуковой метод энергоэффективнее: испытания показывают снижение энергопотребления примерно на 40% по сравнению с традиционной технологией . На практике ультразвук демонстрирует впечатляющую скорость – современные пакетоделательные машины с УЗ-модулем запаивают до 140 пакетов в минуту при различной толщине и типе плёнки . Для сравнения, при тепловой сварке увеличение скорости часто упирается в время охлаждения шва, тогда как ультразвук позволяет практически мгновенно переходить к следующему циклу.

Основные преимущества ультразвуковой запайки по сравнению с термосваркой можно кратко обобщить:

Примером внедрения ультразвука в гибкую упаковку служит решение компании Ishida для снеков. В модели Atlas 234-USVH горячий нож заменён на ультразвуковую систему запайки Branson: встроенные генераторы посылают резонансный импульс, нагревающий полипропиленовую плёнку точно по линии стыка. При сжатии краёв пакетика получается прочный однородный шов, причём его ширина гораздо уже стандартной, что даёт экономию плёнки. Опыт показал, что на упаковке 25-граммовых пачек чипсов экономится около 11% материала . При этом линия справляется со скоростью ~140 упаковок/мин и расходует на 40% меньше энергии по сравнению с типовой машиной с постоянным нагревом запайщика .

Другой важный кейс – упаковка сыпучих продуктов в большие мешки. Традиционно мешки с мукой, цементом, кормами и т.п. закрываются либо прошивкой нитками, либо нагревом (для полиэтиленовых мешков). Однако все популярнее мешки с клапаном, наполнение которых автоматизировано: через специальный клапанный рукав продукт засыпается, а затем этот клапан запечатывается. Здесь ультразвук проявил себя как незаменимое решение: например, система CleanPak II от Premier Tech использует ультразвуковой запайщик клапанов. Он устанавливается прямо на мешкозашивочную машину и моментально герметизирует клапан мешка ещё до его снятия с патрубка наполнения, предотвращая высыпание и запыление . Уникальность ультразвука в том, что он «заваривает» даже запылённый клапан: загрязнения не мешают получить сплошной шов, который полностью герметичен . В результате мешки надежно закрыты – продукт не просыпается при транспортировке и штабелировании, а вокруг оборудования отсутствует облако пыли . Конструкция UZ-запайщика минимизирует износ, а компоненты рассчитаны на работу в пыльной среде (IP68) . Такой подход существенно повышает гигиеничность и безопасность упаковки пылящих продуктов, где классическая прошивка не обеспечивает полной герметичности.

Стоит также отметить растущую роль ультразвука в герметизации пакетов с фитингами – например, стоячих дой-паков с пластиковыми носиками (краниками, крышками). Ранее приварка носика к пленочному пакету требовала либо сложных термальных способов, либо материалов с толстыми слоями, что осложняло переработку. Новейшие решения позволяют ультразвуком в один этап приваривать пластиковый штуцер (носик) к пакету из моно-материала (т.е. полностью полиолефиновой пленки) с высокой скоростью. Так на выставке Pack Expo 2024 была представлена инновация: ультразвуковая сварка носика с пакетом из PE-пленки осуществляется менее чем за 1 секунду, позволяя выпускать до 40 упакованных дой-паков в минуту . Ранее индустрия сталкивалась с трудностями в запаивании моно-плёнок, но синхронная сварка двумя противолежащими ультразвуковыми головками решила эту задачу . Это открывает путь к полностью перерабатываемым упаковкам (без слоев металла или разных полимеров), поскольку теперь возможно использовать однотипный материал и при этом надёжно герметизировать пакет с прикреплением функциональных элементов. Более того, описанная ультразвуковая технология обеспечила сокращение энергопотребления на 70–80% по сравнению с тепловым запаиванием подобных пакетов . Таким образом, ультразвуковая сварка не только повышает скорость и качество, но и способствует экологической устойчивости упаковки, позволяя переходить на мономатериалы без ущерба для производительности.

Фольгированная упаковка: барьерные материалы и тенденции

Упаковки, содержащие металл (фольгу), применяются там, где нужен высокий барьер против света, влаги и газов. Помимо упомянутых асептических картонных коробок с алюминиевой прослойкой, к фольгированной упаковке относятся, например, пакеты из ламинированной плёнки с алюминием (вакуумные упаковки кофе, чая), блистерные упаковки, фольга для конфет и шоколада, а также крышки-foil на стаканчиках йогуртов. Алюминиевая фольга отлично сохраняет продукт, но усложняет как процесс герметизации, так и последующую переработку тары. Дело в том, что сама фольга не сваривается термически – герметичный шов достигается за счёт тонкого внутреннего слоя полимера, который при запайке сплавляется. В традиционных упаковках с фольгой применяют методы термосварки, иногда в сочетании с адгезивным слоем или лаком, либо вовсе иной принцип – например, индукционный нагрев: запаивание металлической фольги происходит бесконтактно за счёт вихревых токов (так запечатывают фольгу на горлышках бутылок и банок). Однако индукционная запайка применима только для плоских крышек. В гибких же фольгированных пакетах (например, фольга+полиэтилен) швы формируют обычным нагревом. Ультразвуковая сварка напрямую с металлизированными пленками применяется ограниченно, так как металл отражает УЗ-колебания и рассеивает энергию. Тем не менее, ультразвук эффективно работает с комбинированными материалами, где основную долю составляет полимер. Если толщина алюминиевого слоя невелика и расположение его в пакете не мешает локальному разогреву пластика, возможна ультразвуковая запайка таких материалов. Например, некоторые производители УЗ-оборудования предлагают решения для запайки тюбиков и пакетов с тонким фольгированным слоем – за счёт точного дозирования энергии удаётся проварить пластиковую составляющую шва, не разрушив металл.

Однако более перспективным направлением стало устранение самого алюминиевого слоя при сохранении барьерных свойств за счёт специальных полимеров. Мы уже упоминали решение EloPak Pure-Pak eSense – там фольга заменена смесью полиолефинов, обеспечивающей необходимый барьер и при этом пригодной для сварки и рециклинга . Похожим путём идут и производители гибкой упаковки: создание полностью пластиковых многослойных пленок с барьерными свойствами (например, на основе EVOH или других сополимеров) позволяет применять ультразвуковую сварку без ограничений. Это и показал описанный выше пример с ультразвуковым привариванием носика к монопластиковому пакету – отсутствие фольги сделало упаковку полностью пригодной для УЗ-сварки, решив давнюю проблему герметизации мономатериалов . Таким образом, тренд в фольгированной упаковке – переход к инновационным полимерным барьерам, которые дают аналогичную защиту, но дружелюбны к технологиям сварки и переработки.

Конечно, стоит упомянуть, что вибрационная сварка для материалов с алюминием не применяется – она рассчитана исключительно на термопласты. Но если упаковочное решение включает крупногабаритные пластиковые детали (например, твердые контейнеры, канистры, крышки большого диаметра), которые нужно сваривать, то вибросварка может оказаться эффективной. Вибрационная (фрикционная) сварка осуществляет соединение за счёт низкочастотных колебаний одной пластиковой детали относительно другой под давлением: трение генерирует тепло и расплавляет контактный слой пластика. Этот метод незаменим для крупных изделий, где ультразвук не может обеспечить достаточную мощность или площадь сварки. В упаковочной индустрии вибросварку можно встретить, например, при производстве толстостенных пластиковых бочек или баков, где свариваются половины корпуса, либо при креплении усиленных ручек к контейнерам. Хотя основное применение вибрационной сварки – автокомпоненты, бытовая техника и т.п., возможность её использования для промышленной тары тоже существует. Компании, предлагающие оборудование УЗ-сварки, обычно имеют в линейке и вибрационные установки для сварки пластмасс – например, Branson Ultrasonics (бренд Emerson) производит полный спектр систем: от ультразвуковых прессов до вибрационных сварочных машин . Таким образом, под каждую задачу подбирается оптимальная технология: ультразвук отлично подходит для тонких пленок, локальных швов и высокой скорости, а вибросварка – для массивных пластиковых узлов, требующих прочного соединения по большой площади.

Интеграция технологий: ведущие производители и роль системного интегратора

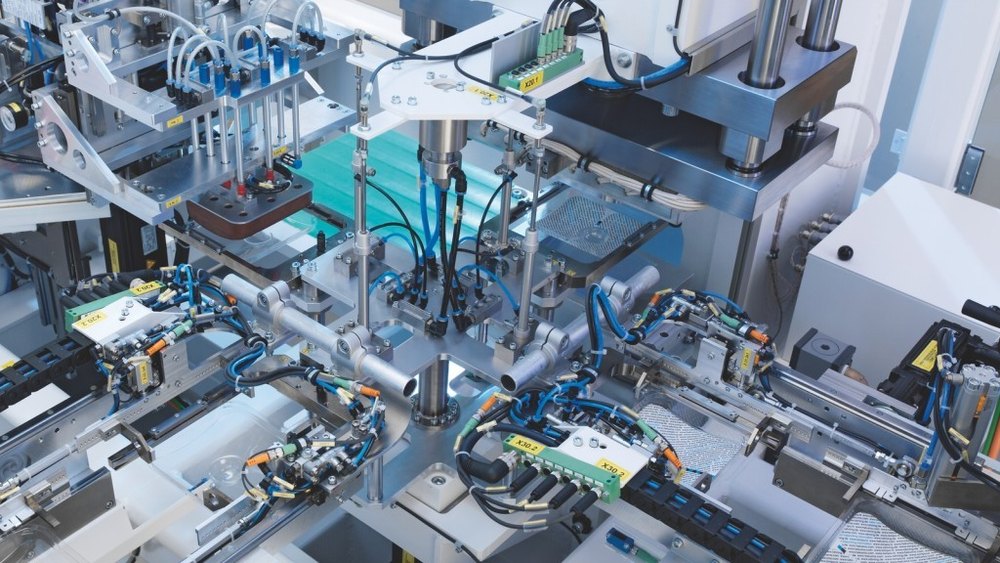

Внедрение ультразвуковых и вибрационных технологий в упаковочное оборудование требует координации многих компонентов – генераторов, акустических систем (сонотроды, пресс-станции), мехатроники линии и системы управления. На мировом рынке источниками таких инноваций являются специализированные производители сварочного оборудования. В их числе компания Branson Ultrasonics – общепризнанный лидер в области технологий сварки пластмасс и металлов, ультразвуковой обработки и резки. Бренд Branson (часть корпорации Emerson) имеет более 75 лет опыта и глобальную сеть (более 1600 сотрудников, 70 филиалов по миру) . Ассортимент охватывает множество процессов – от ультразвуковой, лазерной, инфракрасной сварки до вибросварки и термосварки, что позволяет решать практически любые задачи по неразъёмному соединению деталей . Другой заметный игрок – компания MP Sonic, основанная в 2006 году. За относительно короткое время MP Sonic зарекомендовала себя на мировом рынке благодаря высокотехнологичным разработкам и стабильно высокому качеству оборудования . Она специализируется на оборудовании для сварки и резки материалов, уделяя особое внимание ультразвуковым и вибрационным методам. В частности, MP Sonic предлагает промышленные ультразвуковые станции, вибрационные сварочные машины, ротационные системы трения и прочие решения для сварки термопластов, сочетая современные технологии с доступной ценой.

Для конечных потребителей (предприятий пищевой, химической, промышленной отрасли) ключевую роль играет правильная интеграция всего комплекса оборудования в производственную линию. Здесь в дело вступают системные интеграторы – компании-инженеры, которые подбирают оптимальное решение под задачу заказчика, объединяют разные узлы в единый процесс и осуществляют автоматизацию. В России примером такого интегратора является ООО “МетКомМаш”. Эта инженерно-производственная компания с 2010 года выполняет полный цикл работ по модернизации и автоматизации технологических процессов на промышленных предприятиях . МетКомМаш является официальным партнёром ведущих мировых производителей промышленного оборудования , благодаря чему её клиенты получают доступ к передовым технологиям. В частности, МетКомМаш сотрудничает с брендами Branson и MP Sonic, предлагая их оборудование на российском рынке и обеспечивая его сервисное сопровождение. Выступая системным интегратором решений, компания разрабатывает и внедряет современные комплексы ультразвуковой сварки, роботов-запайщиков и других узлов в состав упаковочных линий . Специалисты проводят инженерный анализ задач, подбирают оптимальную технологию (будь то УЗ-сварка швов пакета или вибросварка пластиковых компонентов), адаптируют оборудование под конкретный продукт и интегрируют его в существующую линию с общим управлением. Немаловажно, что МетКомМаш осуществляет и автоматизацию всего процесса – от систем подачи и ориентирования упаковки до АСУТП для синхронизации всех узлов. Таким образом, заказчик получает комплексное решение «под ключ», где передовые сварочные технологии работают максимально эффективно.

Подобный союз – мировые технологии + локальная инженерная экспертиза – позволяет российским предприятиям быстро внедрять инновации. Можно отметить, что интеграторы вроде МетКомМаш вносят существенный вклад в перевод отрасли на современные рельсы: они не просто продают оборудование, а берут на себя ответственность за результат, обучают персонал, поддерживают сервис. Это особенно важно при переходе на новые для завода технологии (скажем, замену нагревателей на ультразвук) – интегратор проводит отладку, пилотные тесты, обеспечивает плавную постановку процесса на поток. В конечном счёте производитель продукции получает выгоды в виде ускорения выпуска, снижения брака и материальных потерь, улучшения условий труда (нет раскалённых элементов, меньше шума при вибросварке, отсутствие расходников типа скоб или ниток). А потребитель – более качественную и часто более экологичную упаковку.

Заключение

Упаковка переживает эволюцию, отвечая на запросы времени – будь то уменьшение экологического следа, повышение эффективности или новые форматы продукции. Рассмотренные технологии ультразвуковой и вибрационной сварки стали мощными инструментами, позволяющими перейти на следующий уровень в обеспечении герметичности и прочности упаковки. От картонных пакетов Tetra Pak и EloPak, где внедряются возобновляемые материалы и намечается переход на УЗ-запайку, до гибких мешков и пакетов, где ультразвук уже доказал свою эффективность, – всюду наблюдаем стремление к более высокотехнологичным решениям. Вибросварка дополняет эти возможности там, где требуется соединять крупные пластиковые компоненты, обеспечивая прочность без клеёв и болтов.

На пути этих инноваций стоят и промышленные партнёры – такие как Branson, MP Sonic – которые создают оборудование, и интеграторы – такие как МетКомМаш – которые внедряют его на производствах. Совместными усилиями они делают доступными передовые способы упаковки, ранее считавшиеся экспериментальными. Сегодня ультразвуковые швы уже обеспечивают экономию материалов и энергоресурсов, снижая себестоимость упаковки , а завтра позволят полностью перейти на моно-материалы и отказаться от трудно перерабатываемых компонентов, не жертвуя качеством. Упаковка в XXI веке становится умной, экологичной и технологичной – и во многом это заслуга именно новых методов сварки и автоматизации. Таким образом, уделяя особый упор ультразвуку и вибросварке, отрасль упаковки получает возможность решить сразу несколько задач: повысить скорость и надежность линий, сократить издержки, и одновременно сделать продукцию более привлекательной для потребителя и безопасной для окружающей среды. Это и есть пример того, как инженерные инновации напрямую служат целям бизнеса и экологии, запечатывая успех в каждом шве упаковки

Упаковочная индустрия сегодня предлагает широкий спектр форм и материалов – от классических картонных коробок для молока и сока (таких как решения TetraPak и EloPak) до гибких пластиковых пакетов и многослойных фольгированных упаковок. При всём разнообразии форм-факторов ключевым требованием остаётся надёжная герметизация, обеспечивающая сохранность продукта и длительный срок годности. Для достижения прочных герметичных швов всё шире применяются прогрессивные технологии ультразвуковой (УЗ) и вибрационной сварки. Эти методы позволяют скреплять упаковочные материалы без клея и дополнительных расходных материалов, обеспечивая монолитное соединение и высокую производительность процесса . В данной статье рассмотрим особенности разных типов упаковки (картонной, мешковой, фольгированной) и проанализируем, как ультразвук и вибросварка помогают решать современные задачи упаковки на высоком техническом уровне.

Картонная упаковка: от Tetra Pak Rex до EloPak Pure-Pak

Картонные упаковки для жидких продуктов (молоко, соки и т.д.) уже десятки лет остаются одними из самых распространённых. Компании Tetra Pak и EloPak являются мировыми лидерами в этой области. Например, гофрированная упаковка Tetra Rex от Tetra Pak стала первой в мире полностью возобновляемой картонной упаковкой – она изготавливается только из картона и полимеров растительного происхождения . При этом классические асептические картонные пакеты содержат до 6 слоёв материала: большинство (около 75–80%) составляет картон, внутренние и внешние покрытия – полиэтилен, а для барьерной защиты от кислорода и света часто используется тонкая алюминиевая фольга . Наличие фольги значительно продлевает срок хранения продукта без охлаждения, однако удельный углеродный след такой упаковки выше (производство алюминия – энергоёмкий процесс) . Стремясь повысить экологичность, производители внедряют новые решения – так, EloPak выпустила асептический картон Pure-Pak eSense вовсе без алюминиевого слоя, заменив его полимерным барьером. Это упростило переработку и позволило снизить углеродный след упаковки до 50% по сравнению с обычным асептическим картоном .

Герметизация картонных упаковок достигается за счёт запайки внутренних полимерных слоёв. На линиях розлива Tetra Pak верх упаковки запечатывается механически нагретыми планками (так называемая топ-силер), которые оплавляют полиэтиленовые слои изнутри и формируют шов. В новых разработках рассматривается и ультразвуковая запайка таких швов – как способ обеспечить более ровный и надёжный стык без излишнего теплового воздействия . Пластиковые крышки и носики, которые устанавливаются на картонные коробки (например, откручивающиеся крышечки в молочных пакетах), также могут привариваться к упаковке. Здесь на помощь приходят технологии сварки пластиков – ультразвуковой или вибрационной – позволяющие прочно приварить полиэтиленовый горлышко к отверстию в картоне за доли секунды и без клея. Современные образцы, такие как био-крышки из сахарного тростника для пакетов Tetra Rex® Bio-Based, демонстрируют, что возобновляемые материалы и новые методы запайки успешно сочетаются для повышения экологичности без потери герметичности .

Применение УЗ и вибросварки для картонной упаковки пока ограничено, однако тенденция понятна: по мере перехода на полностью полимерные (но возобновляемые) слои и отказа от фольги, ультразвуковая сварка может стать предпочтительным методом запечатывания картонных пакетов благодаря высокой скорости и энергии, воздействующей точечно только на шов. Например, патенты Tetra Pak уже описывают узлы ультразвуковой пайки поперечных швов на упаковочных машинах , что указывает на перспективность этой технологии в будущем.

Гибкая упаковка: пластиковые пакеты и мешки

Гибкие пленочные упаковки – это и небольшие пакеты-саше, и фасовочные мешки для сыпучих продуктов. Традиционно их герметизация выполнялась тепловой запайкой: нагретые планки расплавляют слои плёнки и под давлением формируют шов. Однако тепловая сварка имеет ограничения: она требует чистых поверхностей (попадание продукта в область шва мешает пайке), относительно широких кромок для прочности, а также времени на нагрев/охлаждение. Ультразвуковая сварка успешно решает многие из этих проблем. В установках ультразвукового запаивания высокочастотные колебания заставляют молекулы пластика вибрировать и нагревать материал точечно в зоне стыка, практически мгновенно проваривая шов . Причём нагрев происходит в толще плёнки от внутреннего трения, а не за счёт внешнего нагревательного элемента, что делает процесс более контролируемым. Подавление вибрации строго на стыке и прикладываемое давление обеспечивает прочность и однородность шва .

Переход на ультразвук даёт и ощутимый экономический эффект. За счёт концентрированного воздействия ширину шва удаётся значительно сократить – ультразвуковому запайщику достаточно 3 мм пленки вместо 10 мм при обычной термосварке для обеспечения прочности соединения . В реальных линиях упаковки снеков это сокращает расход плёнки примерно на 11% без потери качества шва . Кроме того, ультразвуковой метод энергоэффективнее: испытания показывают снижение энергопотребления примерно на 40% по сравнению с традиционной технологией . На практике ультразвук демонстрирует впечатляющую скорость – современные пакетоделательные машины с УЗ-модулем запаивают до 140 пакетов в минуту при различной толщине и типе плёнки . Для сравнения, при тепловой сварке увеличение скорости часто упирается в время охлаждения шва, тогда как ультразвук позволяет практически мгновенно переходить к следующему циклу.

Основные преимущества ультразвуковой запайки по сравнению с термосваркой можно кратко обобщить:

- Узкий и прочный шов: концентрированное расплавление именно в месте стыка даёт герметичный сварной шов меньшей ширины, экономя материал упаковки .

- Высокая скорость запечатывания: нет необходимости прогревать инструмент и выжидать остывания шва – ультразвук обеспечивает кратковременное (доли секунды) плавление, позволяя достигать производительности 100+ упак/мин .

- Меньше энергозатрат: отсутствует постоянный нагрев термоэлементов, энергия расходуется только в момент сварки. В результате энергопотребление снижается на десятки процентов (экономия 40% и более) .

- Запайка через загрязнения: вибрация способна вытеснить мелкие включения (порошок, капли) из зоны шва. Практически, ультразвук «проваривает» шов даже при наличии продукта на кромках, чего трудно достичь нагревом. Например, при зашивке клапанных мешков с порошком ультразвук обеспечивает надёжное закрытие даже через загрязнённый порошком клапан .

- Без перегрева продукта: окружающий материал нагревается минимально, что особенно важно для термочувствительных продуктов (замороженные продукты, шоколад и т.д., где перегрев на шве может их повредить). Ультразвуковая сварка исключает риск прожечь пленку или нагреть содержимое, ведь тепло генерируется локально и контролируемо.

Примером внедрения ультразвука в гибкую упаковку служит решение компании Ishida для снеков. В модели Atlas 234-USVH горячий нож заменён на ультразвуковую систему запайки Branson: встроенные генераторы посылают резонансный импульс, нагревающий полипропиленовую плёнку точно по линии стыка. При сжатии краёв пакетика получается прочный однородный шов, причём его ширина гораздо уже стандартной, что даёт экономию плёнки. Опыт показал, что на упаковке 25-граммовых пачек чипсов экономится около 11% материала . При этом линия справляется со скоростью ~140 упаковок/мин и расходует на 40% меньше энергии по сравнению с типовой машиной с постоянным нагревом запайщика .

Другой важный кейс – упаковка сыпучих продуктов в большие мешки. Традиционно мешки с мукой, цементом, кормами и т.п. закрываются либо прошивкой нитками, либо нагревом (для полиэтиленовых мешков). Однако все популярнее мешки с клапаном, наполнение которых автоматизировано: через специальный клапанный рукав продукт засыпается, а затем этот клапан запечатывается. Здесь ультразвук проявил себя как незаменимое решение: например, система CleanPak II от Premier Tech использует ультразвуковой запайщик клапанов. Он устанавливается прямо на мешкозашивочную машину и моментально герметизирует клапан мешка ещё до его снятия с патрубка наполнения, предотвращая высыпание и запыление . Уникальность ультразвука в том, что он «заваривает» даже запылённый клапан: загрязнения не мешают получить сплошной шов, который полностью герметичен . В результате мешки надежно закрыты – продукт не просыпается при транспортировке и штабелировании, а вокруг оборудования отсутствует облако пыли . Конструкция UZ-запайщика минимизирует износ, а компоненты рассчитаны на работу в пыльной среде (IP68) . Такой подход существенно повышает гигиеничность и безопасность упаковки пылящих продуктов, где классическая прошивка не обеспечивает полной герметичности.

Стоит также отметить растущую роль ультразвука в герметизации пакетов с фитингами – например, стоячих дой-паков с пластиковыми носиками (краниками, крышками). Ранее приварка носика к пленочному пакету требовала либо сложных термальных способов, либо материалов с толстыми слоями, что осложняло переработку. Новейшие решения позволяют ультразвуком в один этап приваривать пластиковый штуцер (носик) к пакету из моно-материала (т.е. полностью полиолефиновой пленки) с высокой скоростью. Так на выставке Pack Expo 2024 была представлена инновация: ультразвуковая сварка носика с пакетом из PE-пленки осуществляется менее чем за 1 секунду, позволяя выпускать до 40 упакованных дой-паков в минуту . Ранее индустрия сталкивалась с трудностями в запаивании моно-плёнок, но синхронная сварка двумя противолежащими ультразвуковыми головками решила эту задачу . Это открывает путь к полностью перерабатываемым упаковкам (без слоев металла или разных полимеров), поскольку теперь возможно использовать однотипный материал и при этом надёжно герметизировать пакет с прикреплением функциональных элементов. Более того, описанная ультразвуковая технология обеспечила сокращение энергопотребления на 70–80% по сравнению с тепловым запаиванием подобных пакетов . Таким образом, ультразвуковая сварка не только повышает скорость и качество, но и способствует экологической устойчивости упаковки, позволяя переходить на мономатериалы без ущерба для производительности.

Фольгированная упаковка: барьерные материалы и тенденции

Упаковки, содержащие металл (фольгу), применяются там, где нужен высокий барьер против света, влаги и газов. Помимо упомянутых асептических картонных коробок с алюминиевой прослойкой, к фольгированной упаковке относятся, например, пакеты из ламинированной плёнки с алюминием (вакуумные упаковки кофе, чая), блистерные упаковки, фольга для конфет и шоколада, а также крышки-foil на стаканчиках йогуртов. Алюминиевая фольга отлично сохраняет продукт, но усложняет как процесс герметизации, так и последующую переработку тары. Дело в том, что сама фольга не сваривается термически – герметичный шов достигается за счёт тонкого внутреннего слоя полимера, который при запайке сплавляется. В традиционных упаковках с фольгой применяют методы термосварки, иногда в сочетании с адгезивным слоем или лаком, либо вовсе иной принцип – например, индукционный нагрев: запаивание металлической фольги происходит бесконтактно за счёт вихревых токов (так запечатывают фольгу на горлышках бутылок и банок). Однако индукционная запайка применима только для плоских крышек. В гибких же фольгированных пакетах (например, фольга+полиэтилен) швы формируют обычным нагревом. Ультразвуковая сварка напрямую с металлизированными пленками применяется ограниченно, так как металл отражает УЗ-колебания и рассеивает энергию. Тем не менее, ультразвук эффективно работает с комбинированными материалами, где основную долю составляет полимер. Если толщина алюминиевого слоя невелика и расположение его в пакете не мешает локальному разогреву пластика, возможна ультразвуковая запайка таких материалов. Например, некоторые производители УЗ-оборудования предлагают решения для запайки тюбиков и пакетов с тонким фольгированным слоем – за счёт точного дозирования энергии удаётся проварить пластиковую составляющую шва, не разрушив металл.

Однако более перспективным направлением стало устранение самого алюминиевого слоя при сохранении барьерных свойств за счёт специальных полимеров. Мы уже упоминали решение EloPak Pure-Pak eSense – там фольга заменена смесью полиолефинов, обеспечивающей необходимый барьер и при этом пригодной для сварки и рециклинга . Похожим путём идут и производители гибкой упаковки: создание полностью пластиковых многослойных пленок с барьерными свойствами (например, на основе EVOH или других сополимеров) позволяет применять ультразвуковую сварку без ограничений. Это и показал описанный выше пример с ультразвуковым привариванием носика к монопластиковому пакету – отсутствие фольги сделало упаковку полностью пригодной для УЗ-сварки, решив давнюю проблему герметизации мономатериалов . Таким образом, тренд в фольгированной упаковке – переход к инновационным полимерным барьерам, которые дают аналогичную защиту, но дружелюбны к технологиям сварки и переработки.

Конечно, стоит упомянуть, что вибрационная сварка для материалов с алюминием не применяется – она рассчитана исключительно на термопласты. Но если упаковочное решение включает крупногабаритные пластиковые детали (например, твердые контейнеры, канистры, крышки большого диаметра), которые нужно сваривать, то вибросварка может оказаться эффективной. Вибрационная (фрикционная) сварка осуществляет соединение за счёт низкочастотных колебаний одной пластиковой детали относительно другой под давлением: трение генерирует тепло и расплавляет контактный слой пластика. Этот метод незаменим для крупных изделий, где ультразвук не может обеспечить достаточную мощность или площадь сварки. В упаковочной индустрии вибросварку можно встретить, например, при производстве толстостенных пластиковых бочек или баков, где свариваются половины корпуса, либо при креплении усиленных ручек к контейнерам. Хотя основное применение вибрационной сварки – автокомпоненты, бытовая техника и т.п., возможность её использования для промышленной тары тоже существует. Компании, предлагающие оборудование УЗ-сварки, обычно имеют в линейке и вибрационные установки для сварки пластмасс – например, Branson Ultrasonics (бренд Emerson) производит полный спектр систем: от ультразвуковых прессов до вибрационных сварочных машин . Таким образом, под каждую задачу подбирается оптимальная технология: ультразвук отлично подходит для тонких пленок, локальных швов и высокой скорости, а вибросварка – для массивных пластиковых узлов, требующих прочного соединения по большой площади.

Интеграция технологий: ведущие производители и роль системного интегратора

Внедрение ультразвуковых и вибрационных технологий в упаковочное оборудование требует координации многих компонентов – генераторов, акустических систем (сонотроды, пресс-станции), мехатроники линии и системы управления. На мировом рынке источниками таких инноваций являются специализированные производители сварочного оборудования. В их числе компания Branson Ultrasonics – общепризнанный лидер в области технологий сварки пластмасс и металлов, ультразвуковой обработки и резки. Бренд Branson (часть корпорации Emerson) имеет более 75 лет опыта и глобальную сеть (более 1600 сотрудников, 70 филиалов по миру) . Ассортимент охватывает множество процессов – от ультразвуковой, лазерной, инфракрасной сварки до вибросварки и термосварки, что позволяет решать практически любые задачи по неразъёмному соединению деталей . Другой заметный игрок – компания MP Sonic, основанная в 2006 году. За относительно короткое время MP Sonic зарекомендовала себя на мировом рынке благодаря высокотехнологичным разработкам и стабильно высокому качеству оборудования . Она специализируется на оборудовании для сварки и резки материалов, уделяя особое внимание ультразвуковым и вибрационным методам. В частности, MP Sonic предлагает промышленные ультразвуковые станции, вибрационные сварочные машины, ротационные системы трения и прочие решения для сварки термопластов, сочетая современные технологии с доступной ценой.

Для конечных потребителей (предприятий пищевой, химической, промышленной отрасли) ключевую роль играет правильная интеграция всего комплекса оборудования в производственную линию. Здесь в дело вступают системные интеграторы – компании-инженеры, которые подбирают оптимальное решение под задачу заказчика, объединяют разные узлы в единый процесс и осуществляют автоматизацию. В России примером такого интегратора является ООО “МетКомМаш”. Эта инженерно-производственная компания с 2010 года выполняет полный цикл работ по модернизации и автоматизации технологических процессов на промышленных предприятиях . МетКомМаш является официальным партнёром ведущих мировых производителей промышленного оборудования , благодаря чему её клиенты получают доступ к передовым технологиям. В частности, МетКомМаш сотрудничает с брендами Branson и MP Sonic, предлагая их оборудование на российском рынке и обеспечивая его сервисное сопровождение. Выступая системным интегратором решений, компания разрабатывает и внедряет современные комплексы ультразвуковой сварки, роботов-запайщиков и других узлов в состав упаковочных линий . Специалисты проводят инженерный анализ задач, подбирают оптимальную технологию (будь то УЗ-сварка швов пакета или вибросварка пластиковых компонентов), адаптируют оборудование под конкретный продукт и интегрируют его в существующую линию с общим управлением. Немаловажно, что МетКомМаш осуществляет и автоматизацию всего процесса – от систем подачи и ориентирования упаковки до АСУТП для синхронизации всех узлов. Таким образом, заказчик получает комплексное решение «под ключ», где передовые сварочные технологии работают максимально эффективно.

Подобный союз – мировые технологии + локальная инженерная экспертиза – позволяет российским предприятиям быстро внедрять инновации. Можно отметить, что интеграторы вроде МетКомМаш вносят существенный вклад в перевод отрасли на современные рельсы: они не просто продают оборудование, а берут на себя ответственность за результат, обучают персонал, поддерживают сервис. Это особенно важно при переходе на новые для завода технологии (скажем, замену нагревателей на ультразвук) – интегратор проводит отладку, пилотные тесты, обеспечивает плавную постановку процесса на поток. В конечном счёте производитель продукции получает выгоды в виде ускорения выпуска, снижения брака и материальных потерь, улучшения условий труда (нет раскалённых элементов, меньше шума при вибросварке, отсутствие расходников типа скоб или ниток). А потребитель – более качественную и часто более экологичную упаковку.

Заключение

Упаковка переживает эволюцию, отвечая на запросы времени – будь то уменьшение экологического следа, повышение эффективности или новые форматы продукции. Рассмотренные технологии ультразвуковой и вибрационной сварки стали мощными инструментами, позволяющими перейти на следующий уровень в обеспечении герметичности и прочности упаковки. От картонных пакетов Tetra Pak и EloPak, где внедряются возобновляемые материалы и намечается переход на УЗ-запайку, до гибких мешков и пакетов, где ультразвук уже доказал свою эффективность, – всюду наблюдаем стремление к более высокотехнологичным решениям. Вибросварка дополняет эти возможности там, где требуется соединять крупные пластиковые компоненты, обеспечивая прочность без клеёв и болтов.

На пути этих инноваций стоят и промышленные партнёры – такие как Branson, MP Sonic – которые создают оборудование, и интеграторы – такие как МетКомМаш – которые внедряют его на производствах. Совместными усилиями они делают доступными передовые способы упаковки, ранее считавшиеся экспериментальными. Сегодня ультразвуковые швы уже обеспечивают экономию материалов и энергоресурсов, снижая себестоимость упаковки , а завтра позволят полностью перейти на моно-материалы и отказаться от трудно перерабатываемых компонентов, не жертвуя качеством. Упаковка в XXI веке становится умной, экологичной и технологичной – и во многом это заслуга именно новых методов сварки и автоматизации. Таким образом, уделяя особый упор ультразвуку и вибросварке, отрасль упаковки получает возможность решить сразу несколько задач: повысить скорость и надежность линий, сократить издержки, и одновременно сделать продукцию более привлекательной для потребителя и безопасной для окружающей среды. Это и есть пример того, как инженерные инновации напрямую служат целям бизнеса и экологии, запечатывая успех в каждом шве упаковки